|

碳化硅(SiC)陶瓷具有高温稳定性好,耐腐蚀、高温氧化,强度、硬度高,热膨胀系数小等优良特性,不仅在传统工业领域获得广泛的应用,而且在先进能源及空间技术等高科技领域中的应用也在不断拓展。传统SiC陶瓷的制备方法是将SiC微粉与烧结助剂球磨混合后成型烧结而成,烧结方式包括常压烧结、热压烧结、反应烧结、热等静压烧结、放电等离子烧结、重结晶烧结等。先驱体转化陶瓷(PDCs)方法是将聚碳硅烷(PCS)等先驱体通过交联固化和高温陶瓷化形成目标产品,具有分子设计性强、合成温度低、复杂陶瓷结构成型容易等优点,被认为是陶瓷领域变革性技术之一。

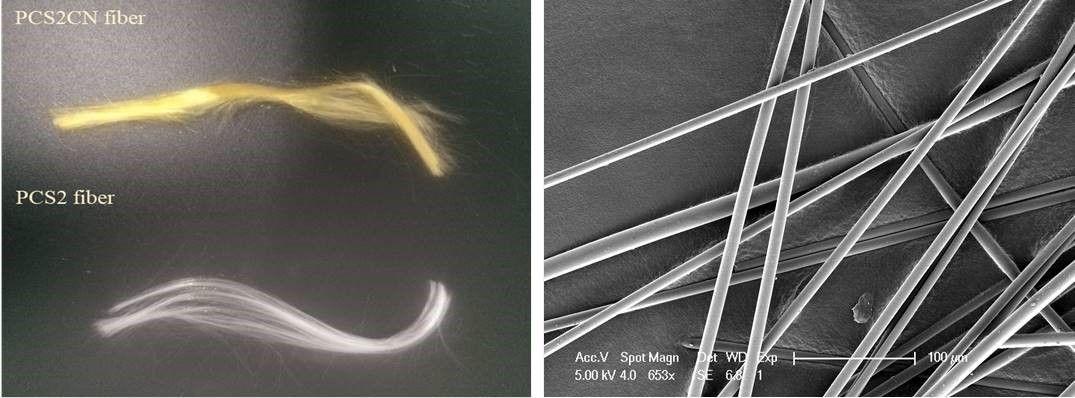

固态PCS材料因其具有易熔易溶、硅碳化学计量比可调、元素组分丰富等特点,成为先进陶瓷基复合材料最常用的先驱体之一,但也存在诸多挑战。一方面PCS采用空气不熔化交联时需要引入较多的氧,影响最终SiC陶瓷的耐温性;另一方面PCS较低的陶瓷产率(一般在60%左右)会导致复合材料体积密度低、裂解过程产生大量微裂纹、浸渍周期长等问题。宁波材料所先进能源材料工程实验室科研人员通过探索催化体系,使通常不易进行硅氢化反应的丙烯腈(AN)与PCS发生反应,合成出新型先驱体含氰基聚碳硅烷(PCSCN)。实验结果表明,PCSCN保持了易溶可熔特性,分子量和化学组成可定制,陶瓷产率大幅提高至80%以上。此外, 含有氰基PCSCN继承了PCS优良的可纺行为 (如图),可以作为连续SiC纤维的替代原料。相关成果发表在陶瓷领域高水平期刊J. Eur. Ceram. Soc.(2020,40,5226-5237)上,并申请了中国专利(CN201811355027.7,CN201811354984.8)。

固态聚铝碳硅烷(PACS)由于高温下流变性能优异而成为碳化硅纤维合成最重要的先驱体之一。然而,常规高温常压合成PACS会伴生较多的环状和支化结构,降低先驱体线性分子的含量,进而影响先驱体的纺丝乃至最终产品的性能。宁波材料所先进能源材料工程实验室研究人员发展了利用液态的PSCS与含铝化合物高温高压合成PACS的方法,有效降低了合成温度。研究结果表明,在近似条件下,高温高压法研制的PACS相比高温常压法制备的PACS具有更低的支化度、较高的Si-H含量和更高的陶瓷产率,显著提高了PACS纺丝能力。相关研究成果发表在国际专业期刊Appl. Organometal. Chem. (2019, 33, e4720)和 Ceram. Int. (2019, 45, 16380-16386)上,并申请了中国专利(CN201910160345.6,CN2019110438617)。在中科院院长基金的支持下,实验室科研人员基于小型高温高压合成PACS工艺流程,自主设计了先驱体合成的工程化装备,并初步实现了固态先驱体的高温高压法工程化制备。

以上工作得到了中科院院长基金、国家自然科学基金、宁波市“3315”创新团队A类项目和广东省实验室的大力支持。

图1 PCS与PCSCN纤维生丝(左)和陶瓷化的SiC纤维照片(右)

|