|

碳化硅(SiC)陶瓷具有耐高温、耐腐蚀、耐磨损、耐辐照、强度大、硬度高、热膨胀率小等优异的综合性能,在能源安全领域扮演着重要的角色。目前陶瓷材料包括SiC陶瓷的成型主要是采用传统的粉末方法,即从微粉制备、成型(包括压延、挤塑、干压、等静压、浇注、注射等方式)、烧结到加工这一过程。近三十年,陶瓷材料粉末成型新工艺层出不穷,在各个环节上都有所突破,但仍存在这一传统方法难以超越的局限性,包括:难以获得均匀的化学成分、可精加工性差、不易制造复杂构件、难以解决陶瓷材料本征脆性等。陶瓷材料在加工成型方面的短板已影响到其应用领域的拓展。因此,在优化陶瓷传统成型工艺的同时研究陶瓷新型成型技术已成为陶瓷材料重要的研究方向。

先驱体转化陶瓷是通过含硅、硼、碳、氮、氧等元素的有机物通过裂解转化形成陶瓷材料。其具有易加工成型、陶瓷化温度低、陶瓷组成均一、可引入增强相,且可通过分子设计对先驱体化学组成与结构进行调控进而实现对陶瓷组成、结构与性能的优化等优点,是制备高性能陶瓷材料的一项变革性技术。先驱体转化陶瓷对先驱体分子结构设计、元素组成控制、陶瓷转化过程的物理化学行为、以及共价键陶瓷的晶形相变等都提出了挑战。中科院宁波材料所先进能源材料工程实验室经过规划论证,将‘高性能先驱体分子结构设计与陶瓷转化’作为重点学科发展方向之一,在科学院和宁波市‘3315计划’A类的支持下,着重对先驱体的定制化、高效转化和工程化开展攻关,在2019年已取得以下阶段性进展:

通过SiC陶瓷先驱体的定制化,实验室在固态聚碳硅烷和液态聚碳硅烷的结构设计与合成工艺方面进行了深入研究,所合成的液态聚碳硅烷具有陶瓷产率高(1000 ºC下陶瓷产率可达78 %)、存储时间长(>6个月)、氧含量低(~ 0.1 wt%)、流动性好(复数粘度~ 0.01 Pa·S)的特点,且通过结构设计结合交联工艺可实现液态聚碳硅烷瞬间或数分钟内交联固化成型。固态聚碳硅烷具有支化度低、可纺性好等特性,能够满足纤维等成型要求。(Appl. Organomet. Chem., 2019;33(2):e4720;Ceram. Int., 2019, 45(13):16380–16386;J. Am. Ceram. Soc., 2019, 102(3):1041–1048;CN201910430199.4;CN201911016657.6;CN201911016637.9)。

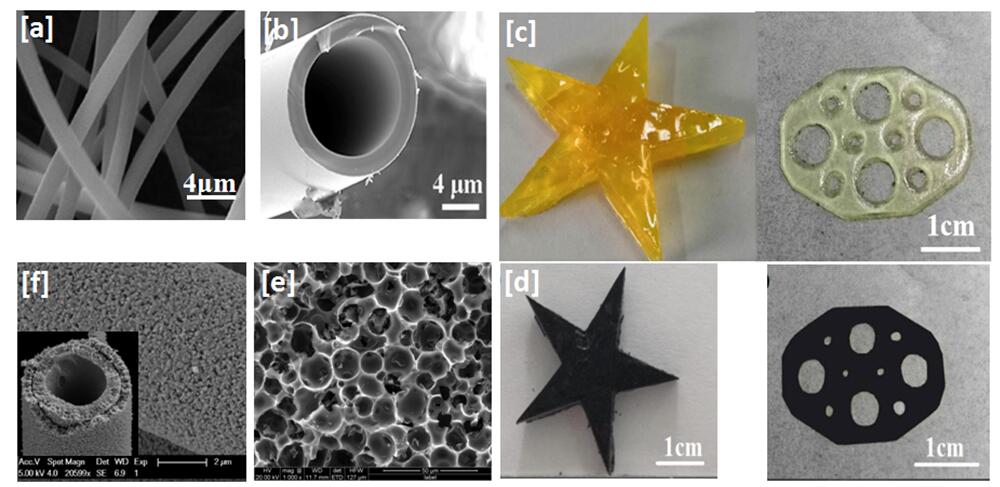

结合先驱体结构定制化和良好的可熔可溶性质成型,实验室实现SiC先驱体高效转化为中空SiC纤维、低热导多孔SiC泡沫、复杂3D打印SiC构件、静电纺丝SiC纤维、高强度复合材料等。使SiC陶瓷从“单一应用型”向“综合服务型”转变,实现价值最大化、功能多样化、产品差异化以及对相关领域起到促进推动作用。(Ceram. Int., 2019, 45(18): 24007–24013;J. Eur. Ceram. Soc., 2019, 39(6):2028–2035;Adv. Appl. Ceram., 2019, 10.1080/17436753.2019.1707413;申请专利:CN201910090356.1)

近期,先进能源工程实验室在前期实验室小试的基础上,自主设计并成功搭建了固态聚碳硅烷和液态聚碳硅烷两个中试平台,这为后续工程化和应用研究奠定了坚实的基础。其中液态先驱体中试平台已通过运行调试,成功合成出公斤级聚碳硅烷目标产物。

上述工作获得宁波市“3315”创新团队项目、中科院战略性先导科技专项、中科院重点部署项目等的支持。

图1 基于先驱体转化制备SiC材料: (a) 静电纺丝SiC纤维;(b)中空SiC纤维;(c)3D打印SiC先驱体;(d) 3D打印SiC先驱体转化陶瓷;(e)多孔SiC泡沫;(f)多孔中空SiC纤维

图2 实验室成功搭建液态聚碳硅烷中试装置及制备出公斤级产品

|