|

纤维增强陶瓷基复合材料具有轻质高强、耐高温等优异性能,可以取代传统的高温合金作为高温结构材料应用于航空航天领域。在其制备降温过程中,由于纤维与陶瓷基体之间热膨胀系数失配,复合材料内部界面往往会受到较大的热应力,进而导致其服役性能衰减。目前常规的解决方法为采用化学气相沉积法在纤维表面引入裂解碳中间层来形成良好的应力梯度,降低应力损伤。然而,化学气相沉积法耗能大,成本高,对装备要求较高,因此,研发简易高效的新型中间层制备工艺很有必要。

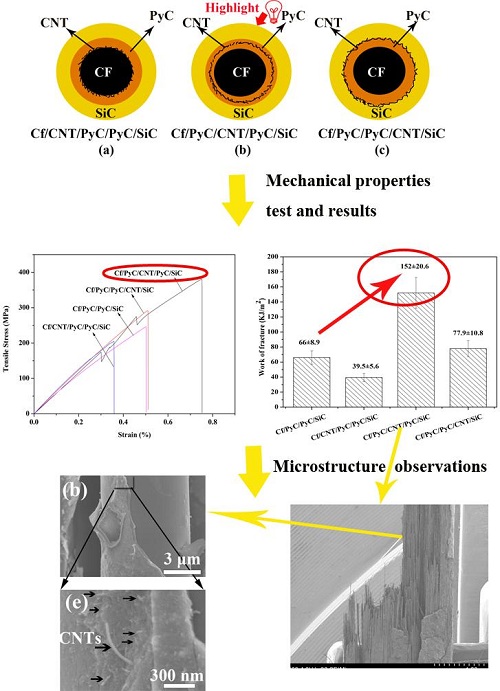

宁波材料所先进能源材料工程实验室(筹)近期开发出一种易操作、低成本的制备裂解碳中间层的方法。该方法以酚醛树脂为原料,通过浸渍裂解碳法在碳纤维表面均匀涂覆裂解碳层。与此同时,该方法还利用碳纳米管增强中间层得到了新型的多层次碳化硅复合材料,揭示了不同纳米、微米对复合材料力学性能以及微观结构的影响,复合材料中间层设计如图所示。

碳纤维/裂解碳/碳化硅复合材料界面设计与结构性能表征

研究结果表明,当碳纳米管引入至裂解碳中间层内部时,碳纤维/裂解碳/碳化硅丝束复合材料的拉伸强度和断裂功与无碳纳米管的复合材料相比皆有显著提升,分别增加了54.9%和130.3%;同时,该复合材料拉伸样品断裂的微观形貌显示,所拉断的纤维表面呈现出碳纤维/裂解碳、碳纳米管/裂解碳以及裂解碳/基体等多种界面协同增韧的现象。上述研究揭示了该类复合材料性能提升的机理:在采用先驱体浸渍与裂解(PIP)工艺制备碳纤维增强碳化硅复合材料的过程中,当碳纳米管存在于裂解碳/裂解碳界面时能起到界面润滑的作用,减少由于碳纤维与裂解碳热膨胀系数不匹配所导致的界面热应力,因此能提高强度;同时,碳纳米管的存在,使得裂解碳中间层自身的增韧能力提高,增添了裂纹的扩展路径,从而导致断裂功的增大;而当碳纳米管存在于碳纤维/裂解碳和裂解碳/基体两种界面上时,相比不含碳纳米管的复合材料而言,复合材料的强度以及断裂功提升效果不明显。该工作证明了纤维增强复合材料界面设计和雕空的重要性。

该研究成果发表在碳材料领域的国际期刊《Carbon》上(Carbon. 2018, 129, 409-414.)。本研究得到了国家自然科学基金(91426304)以及中科院战略先导科技专项(XDA03010305)的资助。

|